Owner već više od 50 godina pravi vrhunske udice svih tipova i veličina i poznati su po zaista izuzetnom kvalitetu. Ako ste se ikada zapitali kako se izrađuju njihove udice – pročitajte ovaj članak…

Japanska kompanija Owner je jedan vodećih svetskih specijalizovnih proizvođača udica i ovim poslom se bave više od 50 godina. Japan je inače poznat kao zemlja iz koje dolazi puno kvalitetnog ribolovačkog pribora a među tim brojnim štapovima, mašinicama i drugim priborom se ističu takođe i udice. Japan je ostrvo okruženo morem i dve trećine zemlje prekrivaju planine i šume. U tim planinama i šumama ima puno kiša i na taj način nastaju podzemni rezervoari i brojna površinska jezera, a iz njih zatim ističu reke koje teku do mora.

U tim rekama ima puno raznih vrsta riba tako da je ribolov tamo prisutan od davnina a uz njega je naravno odmah počeo i razvoj ribolovačkog pribora. No da krenemo priču o Owneru od samih početaka ove danas zaista velike industrije.

BANSYUU – VODEĆA REGIJA U PROIZVODNJI UDICA

Mnogi od japanskih proizvođača udica nalaze se u području pod imenom „Bansyuu“ i može se slobodno reći da više od 80% udica proizvedenih u Japanu dolazi iz ovog područja. Istorija proizvodnje udica u ovom kraju počela je pre više od 150 godina. U to vreme u Bansyuu području bilo je više proizvođača japanskih noževa i srpova i ti su proizvođači počeli u jednom trenutku da prave i udice od ostataka materijala za pomenute alate. Negde oko 1844. godine iz područja Kyoto ovamo je preneta veština pravljenja „Ayu Kake“ udica. Kvalitet tih udica nije bio nešto naročito visok - ako ih poredimo sa drugim tada već postojećim vrstama udica, a to je iz razloga što su te udice bile namenjene običnim ribolovcima a ne profesionalnim ribarima.

1851. godine majstor proizvodnje udica pod imenom Odera (koji je inače i poznat kao rodonačelnik proizvodnje udica u ovom kraju) doneo je veštine proizvodnje udica za komercijalni ribolov iz regije Tosa i uveo ih u regiju Bansyuu. U tom trenutku nije bila razvijena ni neka posebna termička obrada već se sa udicama radilo onako kako se inače tada radilo u proizvodnji čuvenih japanskih mačeva (katana). Te nove specijalizovane veštine su naišle na plodno tlo u ovoj regiji i to je zatim bila dobra osnova za razvoj industrije u tom kraju.

Sve do 1900.-e većina udica se proizvodila ručno uz korišćenje malih alata, ali nakon toga je usledila brza mehanizacija procesa proizvodnje i produktivnost je dramatično povećana. U isto vreme razvijeni su i procesi zaštite udica, odnosno u početku je to bilo nanošenje tankog sloja srebra preko čelika. Tako proizvedene udice bile su vrlo prepoznatljive i znalo se da dolaze iz Bansyuu područja.

NAIZGLED JEDNOSTAVNA, ALI IPAK KOMPLIKOVANA

Kada pogledate neku udicu na prvi pogled deluje da je to vrlo jednostavan komad ribolovačkog pribora ali u stvari se radi o veoma kompleksnom proizvodu koji zahteva brojne tehnologije i procese izrade. Udice se u osnovi razlikuju po obliku i veličinama ali da bi se finiširala jedna udica potrebno je u principu 12 do 15 procesa tokom proizvodnje. Owner se u proizvodnji udica izuzetno oslanja na svoje tehničke eksperte koji prate čitave procese jer su njihovo iskustvo i veštine nezamenjive u proizvodnji udica. Pokušaćemo da vam u kratkim crtama i pojednostavljeno objasnimo kako teče proces proizvodnje udica u Owner pogonima u Japanu.

1. SIROVI MATERIJALI

Owner za proizvodnju udica koristi 100% japanske čelike, odnosno polazi se od sirovih materijala u obliku čelične žice i tu se velika pažnja posvećuje njihovom kvalitetu. U pitanju su čelici sa visokim procentom karbona (ugljenika) a za proizvodnji Owner udica se koristi više od 130 vrsta raznih čeličnih žica u brojnim dimenzijama i različitim specifikacijama, odnosno sa različitim sadržajem karbona. Pošto se u pogonima odjednom proizvodi puno modela udica a ta proizvodnja se mora odvijati u kontinuitetu i dugi niz godina, kvalitet ulaznih materijala mora biti uvek konstantan. Zato se koriste materijali od samo jednog dobavljača a kvalitet uvek mora biti dokumentovan i certifikovan od strane proizvođača.

2. SEČENJE ŽICE

Čelična žica se najpre izravnava da se izbegnu bilo kakve početne deformacije u njenom obliku i zatim se seče na odgovarajuće dužine. Pritom rezovi odnosno krajevi moraju biti veoma ravni, kako bi se ti komadi žice mogli posle pravilno naoštriti.

3. BRUŠENJE I OŠTRENJE

Ovo je veoma važan i izuzetno osetljiv proces proizvodnje udica, obavlja se pomoću specijalnih mašina i mora ga izvoditi odnosno nadzirati veoma iskusan tehničar odnosno inženjer, jer to zahteva zaista visok nivo veštine i puno iskustva.

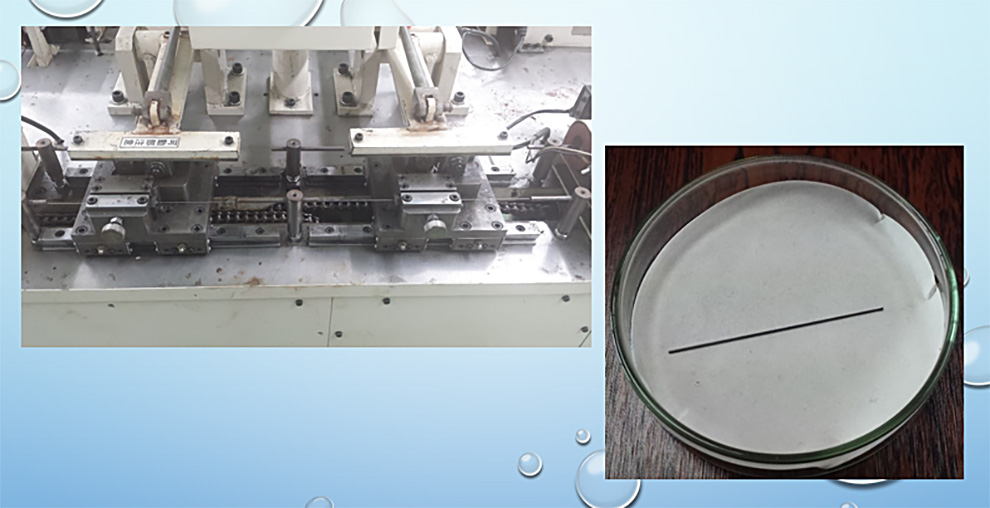

4. FORMIRANJE OBLIKA UDICE

Takođe izuzetno važan korak prema finalnom izgledu udice. Pre proizvodnje određenog modela udice pravi se njen precizan CAD crtež i tokom oblikovanja udica stalno se vrši kontrola i poređenje sa tim originalnim crtežom. U ovom procesu se pravi i kontra-kukica (jezičak) na udici. Svi parametri udice kao što su dužina vrha, veličina kontra-kukice, oblik krivine udice i veličina okca moraju 100% odgovarati tom kontrolnom crtežu. Ako nešto ne odgovara – inženjer odmah prekida proces proizvodnje i podešava mašine. Mašina koja savija i pravi osnovni oblik udice je sposobna da sama napravi taj ili neki drugi oblik za bilo koju udicu ali je potrebno stalno podešavanje i nadzor od stane inženjera.

5. TERMIČKA OBRADA

Ovaj proces obezbeđuje željenu tvrdoću materijala. Udice se zagrevaju na oko 800 stepeni C i zatim naglo hlade (proces kaljenja) da bi dobile željenu tvrdoću. Dakle, udice postaju puno tvrđe nakon ovog procesa – štaviše čak često i previše tvrde i u ovoj fazi lako ih je polomiti.

6. TEMPEROVANJE

Nakon osnovne termičke obrade radi se i temperovanje odnosno izvodi se još jedan proces termičke obrade ali ovog puta sporije, vrlo precizno i kontrolisano, radi finog podešavanja osobina, da se dobila finalna tvrdoća materijala i odgovarajuća čvrstoća i izdržljivost udica. Kompletan ovaj proces se radi prema Ownerovoj originalnoj i strogo čuvanoj tehničkoj proceduri i dokumentaciji.

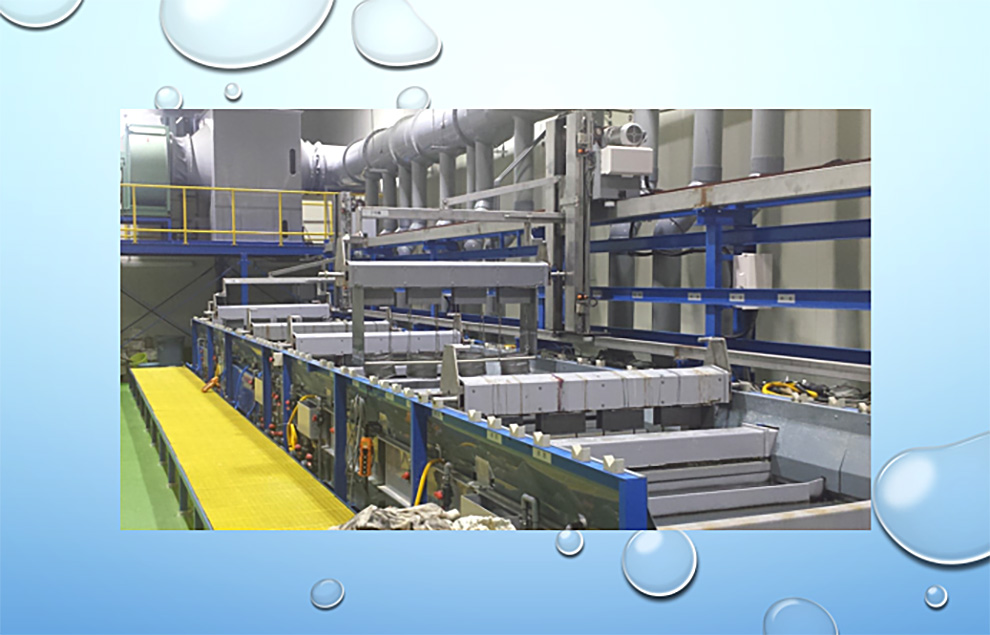

6. PRANJE I SUŠENJE

Tokom termičke obrade udice su obično umočene u ulje ili industrijsku so pa je pre sledećeg procesa potrebno da se to sve ispere i da sirove udice budu potpuno čiste. To opet rade specijalne mašine i to vrućom parom, vodenom maglom i raznim "kupkama" a na kraju ide sušenje mlazom vazduha (kao što fenom sušimo kosu).

7. HEMIJSKO POLIRANJE

Ovaj proces obezbeđuje poliranje svih površina udice i tokom njega materijal udice dobija super-čistu i glatku površinu, da bi na taj način bio što bolje pripremljen za sledeći proces odnosno da bi materijali kojima se oblaže ili boji udica što bolje prijanjali, a u isto vreme se sa udica uklanjaju i nepoželjne i skrivene čestice kao što je prašina.

8. PROCES OBLAGANJA I FARBANJA

Ovo su finalni procesi u proizvodnji udica a naročito oblaganje (odnosno presvlačenje) određenim materijalima utiče na sprečavanje pojave korozije. Oblaganje je nanošenje tankog filma određenih materija (odnosno više vrsta njih) na materijal udice. Debljina tog sloja utiče na otpornost na koroziju ali takođe i na oštrinu udice. Zato ne sme biti ni previše tanak ni previše debeo. I kod ovog procesa se takođe vrši stroga kontrola i prate svi parametri. Udice koje su ovako obrađene imaju oznake NI, TN i BC.

9. FINALNA INSPEKCIJA

Kontrola kvaliteta se inače vrši najmanje 3-4 puta tokom nabrojanih koraka i procesa proizvodnje a na samom kraju se radi i finalna kontrola i tu su u fokusu 3 glavne stvari:

- Jačina i izdržljivost (žilavost) udice

- Oštrina vrha

- Otpornost na koroziju

- Provera jačine (snage) udice radi se na posebnim mašinama. Prikazani grafikon dole desno pokazuje jačinu udice u kilogramima do momenta pucanja. Takođe, grafikon pokazuje i izdržljivost udice i tu se odmah vidi da li udica zadovoljava ili ne tražene kriterijume. Svaki model udice ima precizno određene parametre ispitivanja a dobijeni rezultati se poređuju sa unapred zadatim vrednostima.

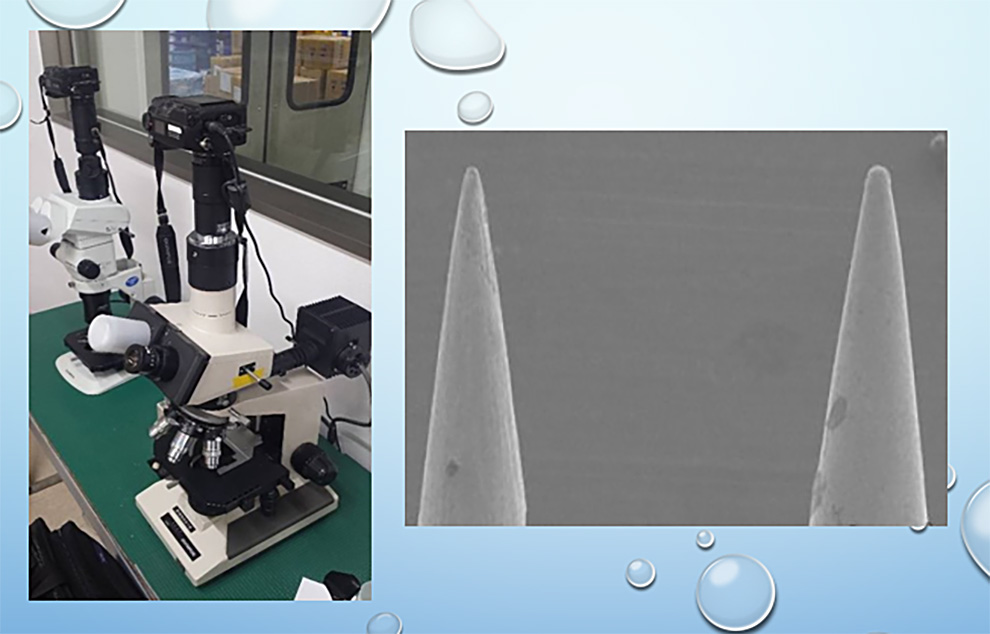

- Oštrina udice se proverava okom kontrolora ali i mikroskopom. Inspektor pregleda udice i dodiruje im vrh da proveri njihovu oštrinu. Tokom procesa kontrole nasumice uzima neke od udica, stavlja ih pod mikroskop i pregleda im vrhove, da bi se i na taj način uverio u njihovu oštrinu.

- Otpornost na koroziju se proverava u laboratorijskim uslovima i posebnim testovima a Owner ima svoje interne propisane vrednosti za svaku vrstu oblaganja odnosno koliko udica mora vremenski izdržati do pojave korozije. Ova provera se radi na svakoj novoproizvedenoj šarži udica.

Ako je sve navedeno u redu, udice se u šalju na pakovanje, zatim idu na skladištenje i na kraju kreću prema prodavnicama i kupcima. Kako što ste mogli da vidite iz ovog teksta, tako mali i naizgled jednostavan komad pribora ali je potrebno jako puno procesa izrade, raznih tehnologija i specijalnih mašina da bi se na kraju dobila kvalitetna Owner udica kao finalni proizvod. Naša kompanija Formax Store sarađuje sa Owner-om više od 20 godina i veoma smo ponosni smo što smo njihovi ekskluzivni distributeri tako dug period. "Owner is number one" - njihov je slogan. I zaista - sa razlogom.

Priredio: A. Popović